Elektrifizierung des Antriebsstrangs (Elektromobilität): Die Nachfrage nach Automatisierung für Batteriezellproduktion und andere Komponenten der E-Fahrzeuge steigt. Durch die Elektrifizierung der Antriebsstränge steigert sich der Automatisierungsgrad in der Produktion - Bildnachweis: Festo

Festo nimmt sich der Prozesse von der Batteriezellfertigung bis zum Einbau des Elektromotors

Der Bestand an Fahrzeugen mit Elektroantrieben wächst weltweit jährlich um mehr als 40%. Gleichzeitig wandeln sich die Produktionsprozesse für den elektrifizierten Antriebsstrang. Dominierten im klassischen Automobilbau mit Verbrennungsmotoren bisher halbautomatische Produktionsverfahren, so entwickelt sich die Herstellung von Batteriezellen sowie von Elektromotoren zunehmend zu vollautomatisierten Produktionsprozessen. Festo als führender Hersteller von Automatisierungstechnik hat dafür entlang der Wertschöpfungskette die passenden Lösungen – von der Batteriezellfertigung bis zur Montage von Elektromotoren.

Dabei machen allein schon die Batteriezellen rund 40 Prozent der Wertschöpfung in der Herstellung eines Elektrofahrzeugs aus. Auf keinem Kontinent steigen die Produktionskapazitäten für Lithium-Ionen-Batterien so schnell wie in Europa.

Europa zunehmend im Fokus

Bis 2030 wird der Anteil an der globalen Fertigung nach aktuellen Prognosen von derzeit 6 % auf bis zu 25 % ansteigen. Die Produktion von Batteriezellen ist hoch automatisiert. Der Grund: Bei Batteriezellen als High-Tech-Produkt kommt es mehr auf gute Infrastruktur in Sachen Maschinenbau an als auf geringe Personalkosten. Damit wird diese Branche auch in den hoch entwickelten Industriestaaten Europas mit ihren bedeutenden Automobilfabriken sowie Maschinen- und Anlagenbauern immer interessanter – angefangen von der Herstellung einzelner Batteriezellen bis hin zur Montage der Batteriemodule.

Entscheidende Faktoren bei Batteriefertigung

Beim hochsensiblen Prozess der Batteriefertigung müssen die Automatisierungskomponenten drei Faktoren berücksichtigen: die Trockenraumumgebung, Reinraumanforderungen und mögliche Störpartikel wie beispielsweise Buntmetalle. Dabei können Katalogprodukte von Festo ohne Einschränkung im Trockenraum eingesetzt werden. Grund ist die exklusive Verwendung von wasserfreien Schmierstoffen und von GFK/CFK verstärkten Polymeren in abriebbehafteten Bauteilen. Keines der rund 60 verschiedenen von Festo eingesetzten Fette enthält Wasser als Bestandteil der Formulierung des Schmierstoffs – weshalb diese Fette nicht austrocknen. Zylinder, Ventile, Greifer und Antriebe, alle Handhabungs-, Vakuum- und Druckluftsysteme, Sensoren, Filter, Regler und Verschraubungen aus mehr als 80 Produktreihen von Festo können in Reinraumumgebungen der ISO-Klasse 7 eingesetzt werden. Die meisten von ihnen sind auch für die Klassen 6 und 5, einige sogar für Klasse 4 geeignet.

Abhängig von der Applikation dürfen Produkte in der Batteriezellenproduktion keine Störpartikel wie Kupfer, Zink oder Nickel emittieren. Ansonsten besteht die Gefahr, dass die Qualität der Batterien gemindert ist oder diese unbrauchbar sind. Festo hat für seine Produktentwicklung Kriterien für die Restriktionen in Bezug auf Kupfer, Zink und Nickel definiert: Metallische Materialien, deren Hauptbestandteile entweder Kupfer, Zink oder Nickel sind, sind demnach von der Verwendung ausgeschlossen.

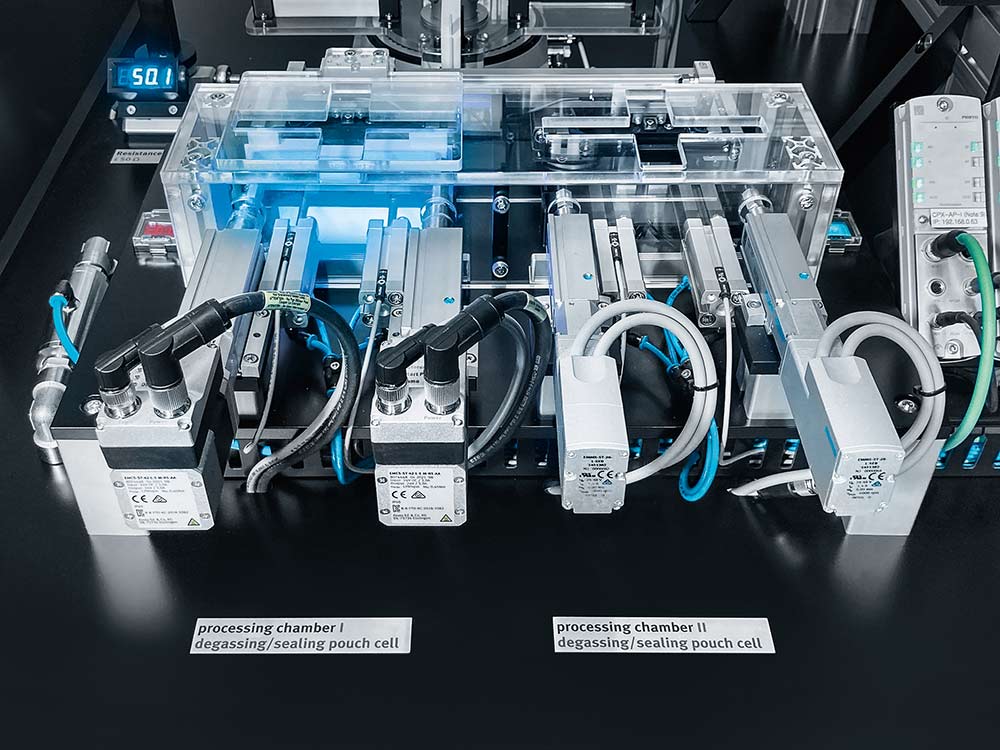

Degassing und Sealing bei Batteriezellen

Die kupfer-, zink- und nickelfreien Automatisierungsprodukte sind Bestandteile der Handhabungslösungen von Festo. Damit sind sie prädestiniert für den Einsatz im Degassing und Sealing. Diese Kernprozesse der Batteriezellenproduktion schließen sich direkt an die initiale Kontaktierung der Batteriezellen mit elektrischer Spannung an. Dabei werden die Batteriezellen mit Lanzen angestochen und das bei der Kontaktierung entstehende Formiergas abgesaugt. Pneumatische und elektrische Aktoren von Festo sorgen dabei für das Handling und Anstechen der Batteriezellen.

Hohe Geschwindigkeiten, hoher Durchsatz sowie Zuverlässigkeit und Wiederholgenauigkeit – mit diesen Eigenschaften warten Handlinglösungen von Festo in diesen Prozessen auf. Beispielsweise sorgt ein Auslegerhandling auf Basis der Spindelachsen ELGT von Festo für das dynamische und sichere Beladen und Entladen der Prozesskammern. Die kompakten und günstigen Spindelachsen ELGT von Festo mit integrierter Doppelführung lassen sich ideal zu 2D- und 3D-Auslegersystemen kombinieren.

Bis hin zum elektrischen Antriebsstrang

Die effiziente Fertigung von Komponenten des elektrischen Antriebsstrangs ist mitentscheidend für den ökonomischen Erfolg der Elektromobilität. Das Herzstück bildet neben dem Elektromotor der Batteriepack. Bei der Batteriemodul- und Packmontage spielen die Faktoren variable Produktionsvolumen und Bauteilgeometrien sowie Arbeitssicherheit und kontinuierliche Überwachung zur Risikominimierung tragende Rollen. Der Schlüssel zu erhöhter Effizienz ist der Einsatz passender technologieübergreifender Handhabungslösungen. In Kombination mit einer Standardisierungsstrategie, die sich bereits in einem frühen Projekstadium rechnet, lassen sich Skaleneffekte schon ab Losgröße 2 erzielen. Reproduzierbare und übertragbare Prozessparameter optimieren die Inbetriebnahme. Die reduzierte Varianz an Bauteilen garantiert die effiziente Versorgung mit Ersatzteilen und senkt gleichzeitig Ausfallzeiten, die durch kritische, prozessrelevante Komponenten entstehen könnten.

Dabei sorgt die Antriebstechnik und Sensorik von Festo für den gewünschten hohen Automatisierungsgrad der einzelnen Prozessschritte. Handhabungslösungen im Mix aus Elektrik und Pneumatik vereinen die Vorteile beider Technologien und ermöglichen das robuste, sichere und präzise Greifen und Transportieren von Batteriezellen. Im Handhabungssystem eines Batterie-Modulhandlings bietet der pneumatische Zylinder DSBC mit integriertem Positionstransmitter SDAT, Wegmesssystem FENG und der Sicherheitsbremse DACS in Kombination mit der elektrischen Auslegerachse ELCC und einem Servomotor EMMT eine Reihe von positiven Eigenschaften: Neben der Inline-Prozesskontrolle ist es die frühzeitige Fehlererkennung und Nachvollziehbarkeit, die optimale Abstimmung von Motor und Achse auf den spezifizierten Prozess sowie der geringe Energiebedarf.

Integriertes Sicherheitskonzept

Passende Automatisierungstechnik trägt maßgeblich zur funktionalen Sicherheit und einer höheren Anlagenverfügbarkeit bei der Batteriemodulmontage bei: Pneumatische Schwenkantriebe verriegeln aktiv die Zellen. Die Sensorik lässt sich einfach über eine IO-Link-Schnittstelle parametrisieren und einstellen. Parallel zur Bewegung erfasst eine optische Sensorik die mechanische Ausrichtung der Zelle. Dabei wird ihre Polarität elektrisch gemessen. Sollte die Spannung nicht korrekt sein, wird die Zelle ausgeschleust. Die so geprüften Zellen werden in der entsprechenden Ausrichtung in das Modulgehäuse eingesetzt.

Alle sicherheitsrelevanten Funktionsgruppen und Komponenten sind redundant ausgeführt. Es sind intelligente Komponenten zur Datenerzeugung sowie Datenerfassung und -verarbeitung für transparente Produktionskonzepte im Einsatz. Eine statistische Prozessdatenüberwachung wertet Daten aus und zeigt unter anderem an, wann der Greifer ausgetauscht werden muss. Damit vermeidet das Condition Monitoring Stillstände und optimiert Wartungsabläufe.

Dezentrale Intelligenz inklusive CODESYS SoftMotion

Für eine möglichst hohe Anlagen- und Maschinenverfügbarkeit (OEE) ist ein dezentrales Steuerungskonzept mit Insellösungen sinnvoll. Das ergibt unabhängige Stationen anstelle von sequenziell hartverketteten Linienkonzepten. Hier eröffnet das Steuerungs- und Automatisierungssystem CPX-E-CEC mit Motion Control (CODESYS V3 ) neue Möglichkeiten: Es entlastet die Hauptsteuerung. Damit werden Ressourcen frei, die sich beispielsweise zur Datenanalyse nutzen lassen. Diese Architektur vernetzt die Produktion zur vollständigen Datenerfassung und Rückverfolgung von Bauteilen. Ein Digitaler Zwilling bildet die Basis für Simulationszwecke.

Automation und Training aus einer Hand

Zur Herstellung von Batterien und Elektrofahrzeugen werden weltweit geschulte Mitarbeiter benötigt. Um die große Zahl an Mitarbeitern, die oft nicht die passgenaue Ausbildung oder das Know-how haben, schnell zu schulen und einzulernen, bietet Festo Didactic branchenspezifische Lernkonzepte: Vom Zugang zur Festo Lernplattform LX für das Selbststudium bis hin zu Lernfabriken für ”Hands-on” Training mit Wissenstransfer auf den Shopfloor.

Ähnliche Berichte

Mazda kürte in Berlin seine besten Händler

Hannover Messe 2024: Als einer der ersten Automobilzulieferer integriert Continental Daten und KI-Technologien von Google Cloud in Fahrzeugrechner

Hyundai tritt mit Ioniq 5 N am Pikes Peak International Hill Climb (PPIHC) in Colorado an