Jaguar Land Rover reduziert durch konsequentes Recycling von Aluminium die CO2-Emissionen bei der Herstellung um 26 Prozent - Bildnachweis: Jaguar Land Rover / JLR

Ziel: Geschlossener Materialkreislauf

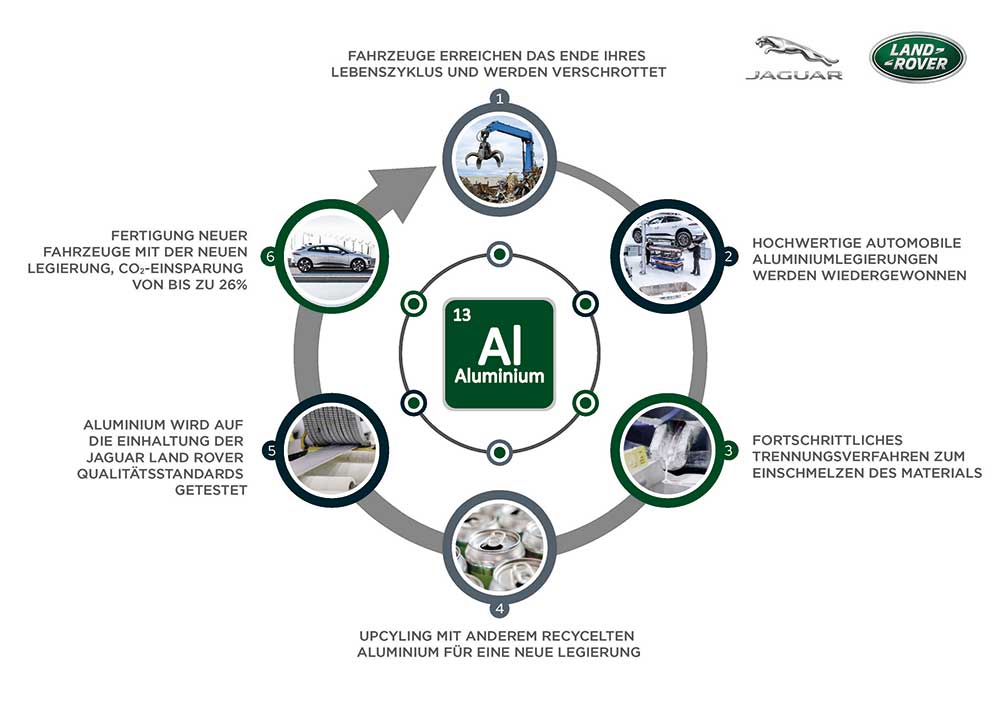

Forschungen von Jaguar Land Rover (JLR) erbrachten die Erkennntis, dass mit Hilfe eines Recyclings Aluminiumabfälle aus Getränkedosen, Flaschenverschlüssen und ausrangierten Autos bei der Produktion von Neufahrzeugen wiederverwenden lassen. Den Ingenieuren gelang es, recycelte Aluminium-Teile mit einem verringerten Anteil an Primäraluminium zu mischen und damit eine neue und ausgetestete Prototypen-Legierung zu schaffen, welche die hauseigenen Qualitätsstandards erfüllt. Dank des so geschlossenen Materialkreislaufs könnten die beim Bau von Neufahrzeugen anfallenden CO2-Emissionen künftig um bis zu 26 Prozent gesenkt werden; bei zugleich verringertem Einsatz von Rohstoffen. Das „Reality“-Aluminium Projekt ist ein wichtiger Baustein in der JLR-Vision der „Destination Zero“. Sie hat sich zum Ziel gesetzt, durch fortwährende Innovation Emissionen zu reduzieren und damit Gesellschaft und Umwelt sicherer und sauberer zu machen.

Aluminium gehört zu den weltweit am intensivsten recycelten Materialien. Es lässt sich einschmelzen und wiederholt reformieren, ohne dabei an Qualität einzubüßen. Wiederaufbereitetes Aluminium findet sich in Gütern des täglichen Bedarfs wie Getränke- und Sprühdosen, Folientabletts und Flaschenverschlüssen. Für höherwertigere Anwendungen wie zum Beispiel in der Automobilfertigung kamen sie jedoch bislang nur selten zum Einsatz.

Das Potential ist aber riesig, sind doch 75 Prozent des jemals in den USA und in der EU produzierten Aluminiums bis heute in Gebrauch. Zugleich verschlingt die Herstellung von recyceltem Aluminium rund 90 Prozent weniger Energie als die Gewinnung von Rohaluminium. (Quelle: The Aluminium Association).

Durch die Wiedergewinnung von hochwertigem Aluminium kann JLR die hochwertigen Eigenschaften des Leichtmetalls so nutzen, dass im Materialmix der Anteil von „frischem“ Primär-Aluminium gesenkt werden kann. Heute werden Schrottteile ausrangierter Autos typischerweise nach Übersee exportiert, wo sie dann für minderwertigere Einsatzwecke verwendet werden. Doch dank neuer und fortschrittlicher Trennungsverfahren kann das Leichtmetall nun „upgecycelt“ und erneut in den automobilen Fertigungsprozess eingespeist werden. Folge: ein geschlossener Materialkreislauf und eine wesentlich geringerer Energieaufwand.

Ähnliche Berichte

Hannover Messe 2024: Als einer der ersten Automobilzulieferer integriert Continental Daten und KI-Technologien von Google Cloud in Fahrzeugrechner

Nissan zeigt Pilotanlage für Feststoffbatterien im Werk Yokohama

Zulieferer Brose hat elektrische Ladeklappe für Pick-ups entwickelt