Der Volkswagen Group Components Standort Kassel wird zum Schlüssellieferanten für die E-Mobilität - Bildnachweis: Volkswagen

Volkswagen baut das Werk Kassel zum Schlüsselwerk für Elektromobilität aus

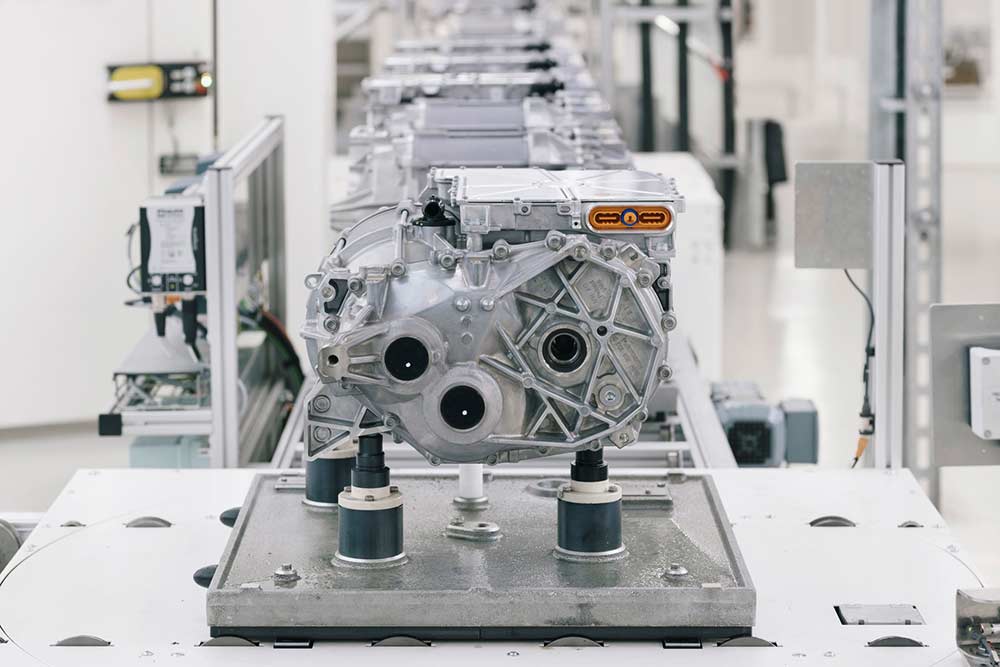

Volkswagen Group Components transformiert alle deutschen Werke von der Verbrenner-Technologie hin zu Tech-Komponenten für die E-Mobilität. Das VW-Werk Kassel wird zum Schlüssellieferanten für die E-Mobilität: An dem Standort wird das Produktportfolio mit Hochdruck auf Tech-Komponenten für Elektroautos fokussieren. Die Anzahl der aktuell 18 Fertigungslinien für E-Motoren und weitere E-Komponenten wird sich in den kommenden 4 Jahren verdoppeln. Langfristig soll Kassel zum reinen E-Werk und zum Systemanbieter für die E-Mobilität werden: Als konzernweites Kompetenzzentrum für E-Antriebe entwickelt Kassel im Verbund mit den Marken Volkswagen und Audi den elektrischen Antriebsstrang der künftigen Scalable Systems Plattform (SSP). Für diese Schritte investiert Volkswagen Group Components bis 2026 rund 1,2 Milliarden Euro in den Standort, mehr als zwei Drittel der Summe entfällt auf Entwicklung und Fertigung von E-Komponenten.

Mit rund 16.000 Mitarbeitern das weltgrößte Komponentenwerk des Volkswagen Konzerns hat Kassel die Transformation bereits 2015 eingeleitet und ist heute konzernweiter Nukleus für die Entwicklung und Produktion von E-Antrieben. Beginnend mit den ersten elektrischen Antrieben für den e-up!

in 2015 sind bis heute insgesamt 1,7 Mio. alternative Antriebe gefertigt worden. Seitdem wurde die Expertise für Entwicklung und Fertigung von Komponenten für die E-Mobilität konsequent ausgebaut. Der Standort produziert heute unter anderem elektrische Antriebe für die MEB-Modelle des Volkswagen Konzerns für Europa und Nordamerika. Aktuell sind bereits rund 4.000 Mitarbeiter in der E-Mobilität beschäftigt.

Der elektrische Antriebsstrang der nächsten Generation wird in Sachen Effizienz, Leistung und Volumen ganz neue Maßstäbe setzen. Dafür geht Volkswagen in die Eigenentwicklung: Neben dem E-Antrieb mit Rotor und Stator wird künftig auch der Pulswechselrichter selbst entwickelt und produziert. Als zentrale Steuerungs- und Regelungseinheit ist er quasi das Gehirn des Antriebsstrangs und ein Schlüssel zu geringeren Stromverbräuchen, größeren Reichweiten und höherer Leistung. Der Erstanlauf des ersten eigenentwickelten Pulswechselrichters für den Modularen E-Antriebsbaukasten (MEB) am Standort ist für 2025 geplant. Für dessen Industrialisierung sind innovative Fertigungsverfahren mit eingeflossen, die am Standort entwickelt wurden.

Das zweite große Kompetenzfeld im Werk Kassel ist die Fertigung hochintegrativer Plattformteile. Mit dem Know-how der Experten in Europas größter Leichtmetallgießerei wurde ein innovatives Verfahren für den Strukturteileguss auf bereits bestehenden Anlagen entwickelt. Dadurch wird die Fertigung von Großbauteilen auf mittelgroßen Druckgussmaschinen ermöglicht. Das erste Großgussbauteil im Projekt wurde für einen Hinterwagen abgegossen. Das 1,6 m x 1,5 m große Bauteil ersetzt gegenüber der konventionellen Karosseriefertigung 33 Einzelteile. Kassel ist befähigt, auch die SSP-Plattform mit Großguss-Teilen und weiteren hochintegrativen Plattformteilen zu versorgen und damit einen zur Reduktion der Fertigungszeit künftiger E-Fahrzeuge beizutragen.

In den kommenden Jahren wird der Standort die Transformation weiter beschleunigen und das Produktportfolio auf Tech-Komponenten für die Elektro-Plattformen des Volkswagen Konzerns umstellen, allen voran für die künftige SSP-Plattform. Alleine bis 2026 wird der Standort sieben neue Komponenten im Programm haben, im Gegenzug laufen nicht mehr zukunftsfähige Komponenten aus. Langfristig könnte Kassel zum größten Komponentenwerk der E-Mobilität werden und neue, zukunftsfähige Arbeitsplätze in der E-Mobilität schaffen.

Neben den zahlreichen Maßnahmen zur Reduzierung der Fabrikkosten sind die Beispiele zur Reduktion von CO2 und zur Steigerung der Nachhaltigkeit in der gesamten Wertschöpfungskette richtungsweisend. Im Rahmen der Dekarbonisierungstrategie haben die Beschäftigten Kassel im Jahr 2021 durch die konsequente Umsetzung von über 200 Effizienzmaßnahmen ca. 25.000.000 kWh eingespart. Dies entspricht dem jährlichen Energiebedarf von ca. 6.250 Haushalten (4 Personen ca. 4.000 kWh/a) und einer CO2-Einsparung von ca. 15.000 t/a. Allein durch die Umrüstung von 9.000 Leuchtstoffröhren auf energiesparende LED-Technik, konnte der jährliche Energieverbrauch um 3.600.000 kWh reduziert werden.

Ähnliche Berichte

Umbau abgeschlossen: Volkswagen Nutzfahrzeuge beginnt Produktion von ID. Buzz und Multivan

Neuer Renault Rafale E-Tech 300 4×4 startet mit 300 PS ab 53.300 Euro

Porsche Cayenne: Zukunft mit Elektroantrieb, Verbrenner und Hybrid